什么是sps

sps的四大技术核心,大软包电芯、无模组技术、制造工艺和回收技术,刚好契合当下这个时代对电气化的新需求:提升灵活性,提升效益,提升可持续。

大软包的 ctc 方案

提升电池能量密度的方式有两种,一是从化学手段上切入,例如 ncm 配方电池一般是提高 n,即镍的含量,我们常说的高镍电池,就是 n 的占比较高。

另一种是从物理手段切入,即在同等体积 pack 下,提高空间利用率,以此放入更多电芯。再进一步则是 ctp、ctc 方案,将电芯直接集成到车身中。

sps 正是采用物理方式,在同等 pack 体积下提高利用率。sps 采用的是液冷板与底盘一体化的设计,半固态的软包电池直接集成与系统底盘,将体积利用率提高到了 75%,同时 ctc 的方案还使得系统零部件减少 50%,材料成本降低了 33%。这样的体积利用率要优于宁德时代的 72% 与 4680 的 63%。

sps电池技术亮点体积利用率达到 75%电池系统部件减少 50%材料成本降低 33%充电倍率达到 5c相比 4680,体积利用率高出 12%、拥有 3 倍循环寿命、导热效率提升 60%sps电池技术点解析孚能科技推出的全极耳、多极耳大软包动力电芯,不再使用多电芯串联的设计,简化系统结构;新电池具备从2.4c到5c甚至更高的充放电倍率,满足各类新能源汽车的动力需求;应用半固态电解质,降低液态电解液的用量,提升电芯的安全性能。

在大软包电芯基础上,sps大软包电池系统采用液冷板与底盘的一体化设计,将半固态大软包电芯直接集成于底盘,而且液冷板还集成了排气,起到加强结构的作用。在卧式电芯布置方案、液冷板 导热片复合使用的配合下,sps电池系统的散热效率提升4倍,循环使用寿命超过3000次。

也正是如此一番功夫,sps电池系统零部件减少了50%,材料成本降低33%,体积利用率增加30%达到75%。

而且,sps采用多种材料对软包电芯形成6面防护,配以高效排气通道的设计和热交换能力,sps大软包电池系统配置8系或更高镍含量的电芯,依然能做到单体电芯的热失控不扩散(no tp)。

在低温性能部分,该电芯采用全极耳和叠片工艺,配备液冷板和纳米保温材料,还应用了低温快速自加热设计。实验数据显示,在零下20摄氏度的环境中,sps系统容量始终保持在90%以上,且充电时间缩短一半。

此外,孚能科技还首次展示了其在三元材料体系之外的研发路线:将于2023年推出基于钠离子电池、磷酸铁锂、磷酸锰铁锂等在内的sps第一代产品,届时,钠离子电池能量密度将从160wh/kg提升至220wh/kg,磷酸铁锂和磷酸锰铁锂的能量密度形成从200wh/kg到240wh/kg的产品覆盖。

在低镍方面,孚能科技计划在2024年推出250wh/kg的低镍富锰体系产品,预计在2030年进一步提高至290wh/kg。

在保持电池系统底盘尺寸不变的情况下,孚能科技sps卧式布置的软包电芯厚度能够在85mm到145mm之间灵活调节,能做到同款底盘、一款电芯就可适配全系乘用车型;带容量涵盖80kwh到150kwh,满足不同尺寸、级别的车型需求,还降低了采购成本。

厂家表示,sps电池标配了“充电10分钟,续航400公里”的能力, 并展示了2.4c、3c和4c三种倍率快充电芯,对应带电量150kwh、100kwh和75kwh,对应续航里程1000km、800km和600km,充电10分钟补能40%、50%和70%,分别实现400km、400km和560km的续航里程。

在生产成本方面,孚能科技表示sps电池的制造设备投资减少50%,厂房面积减少60%,制造能耗和费用分别降低35%和30%。

厂家称其历时10余年开发和验证了锂电池的直接回收技术,sps可保留正极材料的晶体结构并再次利用,材料利用率提升至99%以上。在他们给出的美国第三方实验室数据,掺入25%直接回收的正极材料制成的电芯与全新正极材料制成的电芯,在性能表现上无明显差异。

《一种电池模组以及电池包》专利中透露的信息,与目前孚能官方公开的sps电池系统技术较为匹配。孚能sps电池专利的核心思想,如下:

1)将软包电芯传统站立式姿态,变成平躺着的姿态,然后层层进行堆叠,形成一个个专利中所述的堆叠体,这样可以对电池箱体顶部的空间进行有效利用,从而xy方向相同的电池pack根据堆叠体的高度可以去匹配同一个平台不同电量,不同底盘高度的整车需求;

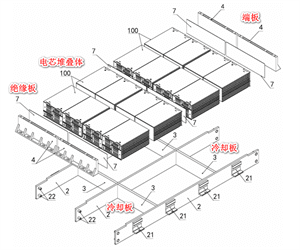

2)sps 电池中的端板(下图4所示)和十字交叉且竖立放置的冷却板(下图2和3所示)将整个箱体隔成了很多独立的空间,这些空间用于放置电芯堆叠体,且对电芯堆叠体进行限位;

3)上述的端板只存在电池pack的两端,相比原来每个模组都有的端板,数量大幅度减少,从而降低了整个pack的重量;

4)上述所述的冷却板对电芯堆叠体起到支撑和冷却的作用。电芯和冷却板之间填充有导热胶。因此一个电芯堆叠体是有两个面同时被液冷,三个面在传热;

孚能专利中的图示

如前文所述,sps 电池pack系统的革新不是孤立的,其中涉及到电芯层面的创新,比如对于sps电池系统结构,电芯层面要能做到定向泄压和爆喷,

当电芯热失控爆喷之后,需要将高压气体排出。孚能已申请名称为:《一种定向泄压压板、散热组件、电池堆叠模块及电池包》等相应专利。从下图看到两个竖立放置的冷却板中间已经形成了排气的通道。

当然,软包电芯是不可能像方壳电池一样直接放置在箱体中的。根据孚能已申请的名称为:《一种电芯散热翅片、软包电芯、电池模组以及电池包》专利内容所述,软包电芯先放置在铝制的u型散热盒中。

孚能发布会视频截图

目前用软包的车企,主要是奔驰的eqc阶段,以及在eqs阶段上导入的方壳和软包兼容的模式。

目前用软包的车企,从全球范围来看,包括:

◎ 美系:通用、福特

◎ 欧系:大众、奥迪、奔驰、雷诺、保时捷、volvo、stellantis

◎ 日系:日产

◎ 韩系:现代、起亚

● 而在中国市场,由于有2017年开始的补贴退坡要求,还有产能供给的问题,从这一年起,中国车企绝大多数企业只使用方壳。事实上,正是由于动力电池白名单卡住了软包在中国使用的趋势,这也是技术和产品竞争之外的影响因素,也是动力电池发展的分水岭。

为什么这么多车企不约而同地选择方壳?从技术端来看,主要还是方壳近两年的在结构上的技术创新比较多:

◎ 取消了模组,利用自身刚性来提高体积使用效率,降低成本

◎ 方壳的大电芯方案,让电池从1倍厚改为3倍厚,容量做到300ah

◎ 最后一个容易被忽视的原因,就是车企和电池企业的博弈,以及电池企业的产能。

我们可以看到电池厂商的产品情况:软包电池主要是lg、sk on、aesc远景和国内的孚能;方壳电池,一个是宁德时代,一个是比亚迪。

国内很多车企选择和宁德时代合作,而宁德时代近几年高速扩张的产能,客观上提高了方壳电池的市占率,同时也挤掉了其他产品的份额。

圆柱电池的式微,一个重大的原因是因为质量一致性难以保证;而软包在国内热度不高的原因,主要是还是由于供应链不成熟、技术等因素,如果能克服这些问题,那么软包是不是有进一步发展的可能呢?

软包的发展空间要预测软包的发展高度,先来看看软包电池在国内发展遇到的瓶颈,主要的原因有两个方面的:

● 一个是供应链上的原因:

◎ 一方面是材料供应的问题,包括铝塑膜这样的材料没有国产化。

◎ 另一方面,在中国车企要求规模化供应的当口,软包需要给关键的产能供给一些爬坡时间。

● 另一个是技术层面的原因:软包电池的优与劣

优势(相较于方形与圆柱,软包电池具有更全面的性能优势)

(1)在相同体积和质量下,软包电池比能量高,可满足未来高比能、轻量化和长续航的需求趋势。

(2)软包电池尺寸、体积灵活可变,可根据不同车型空间、底盘需求进行定制,为未来纯电动汽车整车布局和结构设计提供方便。

(3)软包电池的内阻较小,国内最小可做到 35 mω 以下,极大地降低电池的自耗电。

(4)软包电池具备更强的抗挤压性能,在大倍率电流等极端工况下不易炸,相较于方壳及圆柱型电池具有一定程度的安全性优势。

此外,软包电池相对更高的安全性、尺寸灵活、便于布置等特点也使其更适合发展固态电池。

劣势:软包电池的缺陷也很突出:

(1)软包电池工艺复杂,成本高。生产过程中合适的密封程度、密封力大小需要结合电池全生命周期充放膨胀收缩的疲劳失效特点进行探究;铝塑膜封边的特点使其从单体到模组、再到整个电池包尺寸不易精确控制。

(2)软包电池成组效率低(需要额外加支架,占用空间),且成组后所受预紧力大小需结合软包电池全生命周期规律、实时状态进行调节。

(3)软包电池侧面换热面积过小,难以在保证电池包比能量与轻量化要求的同时设计高效、实用的热管理系统.

(4)软包电池铝塑膜外壳强度较低,在外部机械载荷与冲击的作用下易受损、易破,且其热失控产气、喷发等安全性问题产生规律不易掌握。

sps应用展望总体来看,动力电池的三种技术路线,圆柱、方壳和软包都是各自有发展。软包电池的技术路线一直很灵活,在持续的竞争中想要得到更多的份额,一定是把容量做大,结构做简单,才能更符合汽车的需求。在这个方向上,不断有企业在提出电芯层面和成组方面的创新,对整个产业影响挺大。孚能作为在中国软包电芯的代表,在软包技术层面引领全行业,从技术方面做出一整套完整的解决思路,从中看到工程设计人员的功力。

根据孚能申请的sps电池一系列专利中所透露的信息,再结合孚能sps电池发布的内容,可以看到:

1)孚能的sps电池系统方案,其实折射出了它的一些竞争对手产品创新点的影子。比如冷却板竖立放着,这一点类似宁德麒麟电池的方案;比如电芯平躺放着,这一点类似上汽魔方电池的方案。

2)另外,可以确定的是:孚能的sps方案中电芯所放置在的散热铝制翅片,其实是参考了当年软包电芯大哥美国a123的电芯成组方案;

而这次孚能祭出的sps软包方案,似乎在为自己这个国内软包电芯领域一哥名号正名。

如果sps电池真正量产落地之后,体积利用率的大幅提升,制造运营维度的降本等利好真如孚能发布会中所透露的数据一样,再配合固态电池使用软包的应用场景,对于这几年孚能一直被资本市场所诟病的经营状况,相信在后续几年中的改善幅度会有较大的想象空间。

软包复兴仅仅是基于oem需求变化,以及软包技术本身不断创新改良而做出的一种预判。但这一复兴趋势还受到多种技术和业态变化的影响。例如业内广泛讨论的半固态及固态电池技术,目前软包在半固态及固态的应用上处于领先地位,例如孚能已开始量产第一代半固态电池,而同样以软包起家的远景动力也公开表示将于2028年前量产固态电池;还有叠片技术也正在被应用于方壳的改进,例如比亚迪的刀片电池,结合ctc技术,让方壳也具备了软包的部分优势;还有对于新材料的应用,钠离子电池可能会成为2023年突破和产业化的新技术,这些新的技术和商业模式,都有可能会让电池技术的竞逐发生变化,在面向未来的道路上,方壳和软包仍处于同一起跑线,竞争还将持续很长时间。

本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至81118366@qq.com举报,一经查实,本站将立刻删除。发布者:简知小编,转载请注明出处:https://www.jianzixun.com/16492.html

微信扫一扫

微信扫一扫  支付宝扫一扫

支付宝扫一扫